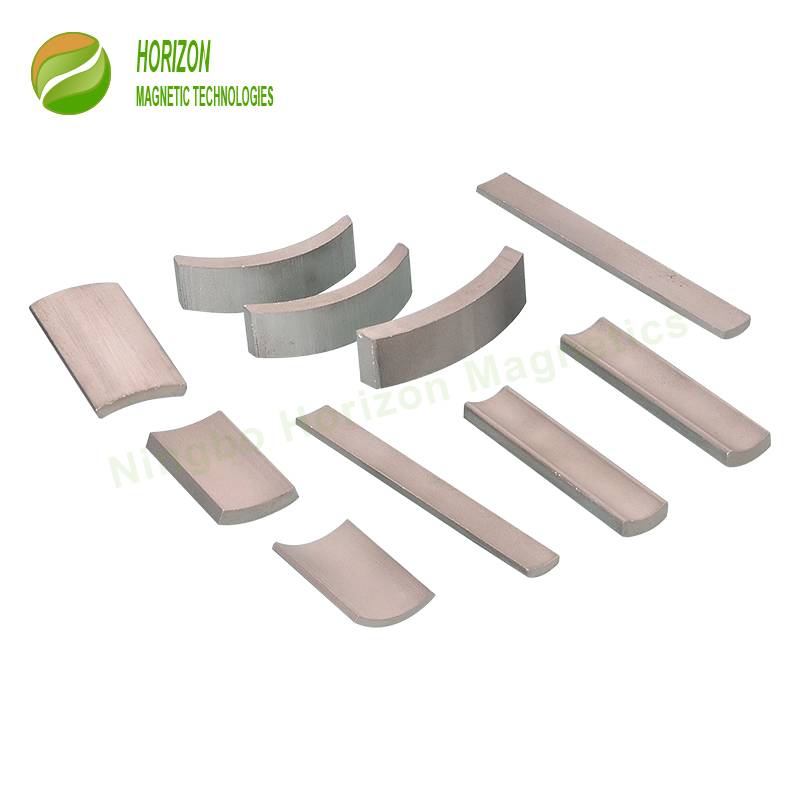

За сегмента SmCo магнит, Sm2Co17 са необходими много повече от SmCo5, поради по-високата цена и по-ниските магнитни свойства наSmCo5 магнит. Технологията на производство, особено процесът на смилане, е различен между SmCo5 и Sm2Co17. За магнит SmCo5 се използва мокрото смилане или смилането на топка, за да се превърнат суровините в прах, но тази технология има някои недостатъци, включително ниска ефективност, ниска консистенция между партидите и след това генерирани високи разходи. При обработката на дъговия процес магнитът лесно се магнетизира частично и повърхността на дъговия магнит се замърсява. Струйното смилане се използва за производство на прах за магнит Sm2Co17. Обикновено формата на дъгата се обработва чрез рязане с EDM тел с по-ниска точност и толеранс около +/- 0,1 mm, а понякога следите от молибденов проводник остават върху повърхността на радиуса. Формовото шлайфане е алтернатива за шлайфане на R повърхността, за да получите стегнат толеранс и фина гладкост.

Помпата и съединителят с магнитно задвижване без уплътнения са друг основен пазар за приложение на сегментните магнити SmCo. Дъговите магнити SmCo или магнитите за хляб са монтирани върху работното колело, съдържащо се в херметически затворен корпус и извън корпуса. Благодарение на високите магнитни свойства на сегментните магнити Sm2Co17, привличането на задвижващия магнит и магнита на работното колело позволява пълният въртящ момент на двигателя да бъде предаден върху работното колело. Този дизайн на помпата с магнетично задвижване елиминира необходимостта от уплътнение на вала и след това предотвратява изтичането или изтичането на корозивни химически течности или газове, които след това причиняват вреда на операторите и околната среда. В света има много известни производители на помпи или съединители с магнитно задвижванеИваки, Pan World,Съндийн, Magnatex, DST Dauermagnet-SystemTechnik и др.